Column

コラム

プロジェクトマネジメント

2024/03/19

洋上風力発電プロジェクト成功の留意点 ~ 日本と海外の商習慣の違い

前回のコラムでは、洋上風力発電プロジェクト成功への留意事項「工程管理の責任範囲の拡大」についてお伝えしました。

今回はもう一つの留意事項、「日本と海外の商習慣の違い」に起因する留意点についてお伝えしたいと思います。

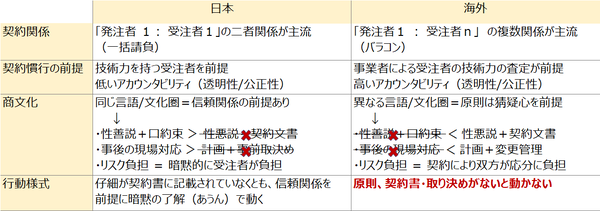

まず、日本と海外の商習慣について特徴的な違いを対比させてみます。

あえて一言で対比させると、「性善説と性悪説」、「信頼ベースと契約ベース」、「定性的と定量的」といった言葉が当てはまるかもしれません。

日本では、多くの社会的イベントがほぼ単一民族であることの相互認識や長年築いた信頼関係による暗黙の了解が、様々な問題を未然に防ぐ役割を果たしています。ビジネスでもこの文化が見られ、契約書にない状況や責任の曖昧な対処も、互いの信頼により問題解決が図られる傾向です。予想外の事態、例えば追加費用が発生しても、事後の話し合いで解決が期待できます。

対して海外ビジネスでは、将来の誤解や紛争を抑えるために責任範囲と計画を明確にしたうえで、言語や文化の差による曖昧さを避けるため、契約内容の明文化と合意、それに基づいた履行や交渉が前提です。逆に言えば、このプロセスを怠る・逸脱すると、後に大きな問題に発展するリスクが高まることを意味しています。

また前回のコラムでは、洋上風力発電プロジェクト特有の事情に触れ、「工事の遅れによる稼働期間の減少が投資回収リスクの増大に直結する」、ゆえに「受注者と事業者は計画通りの工程を維持・管理する責任を強く負う」ことをお伝えしました。

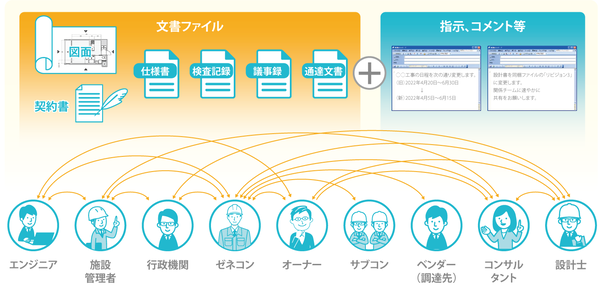

このことを念頭に、洋上風力発電のような大規模プロジェクトにおけるステークホルダー間の情報連携をイメージしてみます。

工程管理では、計画の進捗や遅延・変更の情報共有、例えばドキュメント承認による設計フェーズの完了確認や、想定外の要因による計画変更の合意などが行われます。

そしてこれらの情報は、プロジェクトが計画通りに進捗しているかを把握するのと同時に、契約の履行や修正に関連する意思決定の証拠でもあり、先に述べた「将来の誤解や紛争を最小限に抑えるため」の重要な証跡です。

特に洋上風力発電プロジェクトのような、海外ベンダーを含む多くのステークホルダーが関わる長期プロジェクトでは、重要情報の発信、受領、合意の記録と参照の確保が全ステークホルダーにとって必須です。

日本的な、信頼関係を前提とした暗黙の了解を期待しては「それ言ったはず」「それ...と思っていた」となり、紛争のリスクが高まります。

| 伝達の保証 | ■ドキュメントや文章が相手に必ず届く、かつ、届いたことを確認できる |

| 確実な記録と閲覧 | ■全てのコミュニケーションが記録され、いつでも証跡として確認できる |

| 削除が不可能 | ■不注意や故意に関わらず、誰もコミュニケーション記録を削除できない |

| 中立であること | ■ステークホルダーに、全てのデータにアクセスができる特権的な管理者が存在しない |

一般的な情報共有の主な手段はメールやファイル共有ですが、この方法ではプロジェクト完了までの履歴を完全に記録し、追跡可能に保つことが困難です。また、ドキュメント管理システム(DMS)とワークフロー(WF)など組み合わせでも、「削除が不可能」「中立」を満たすことが難しく、海外プロジェクトではコレポン専用のITソリューションが利用されています。

その中でも「Oracle Aconex」は、ビジネスにおけるインターネットの活用が始まった黎明期にコレポン専用のSaaS(Software as a Service)として開発され、20年以上にわたり利用され続けているソリューションです。

上に挙げた要素の網羅はもちろんのこと、プロジェクト終了までユーザ数とストレージ容量が無制限に利用できる、などの利便性から高い評価を受けており、建設業界やエンジニアリング業界をはじめとした数多くのプロジェクトで採用されています。

海外流のビジネス環境では「それは言ったはず」という主張は通用せず、契約の履行や変更に関する証拠が提出できない場合、将来的に大きな問題(例えば賠償責任)の火種となりかねません。

工事が本格化する前やプロジェクト検討フェーズでは費用を抑えて利用できるプランも用意されていますので、ぜひ「Oracle Aconex」でコレポンの実践を検討しては如何でしょうか。

「Oracle Aconex」の詳細に関しては、弊社のホームページや製品概要資料をご参照ください。

このほか弊社コンサルタントによる別のコラムも「Oracle Aconex」の理解を深めるのに役立ちますので、ぜひご一読いただければと思います。

【弊社コラム】「それ言ったはず」は海外では通用しない ~コレポン管理~

また、Oracle社のホームページでは、海外の洋上風力発電プロジェクトにおける「Aconex」の活用事例が公開されていますので、こちらもぜひご参照ください。

【海外事例】Oracle Aconex Helps Siemens Gamesa Renewable Energy Power the World

この記事へのお問い合わせ

カテゴリ:プロジェクトマネジメント

2024/02/20

OATUG 建設エンジニアリング分科会セミナーに登壇しました

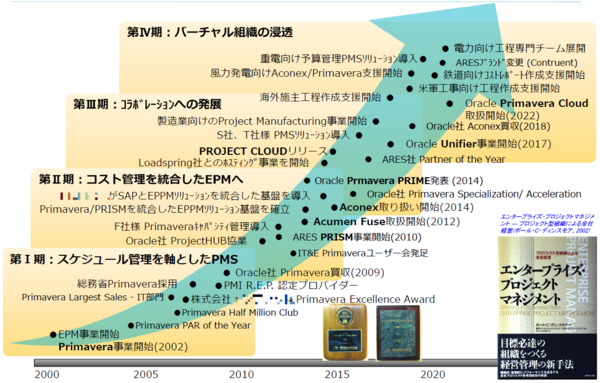

2024年2月13日、日本オラクルアプリケーションズ&テクノロジーユーザーズグループ(OATUG)建設エンジニアリング分科会のセミナーにて、弊社 EPMソリューション部 部長 金子 健一が講演を行いました。

日本OATUGは1998年に発足したOracle Applicationsユーザー向けのコミュニティで、製品別や業界別に特化した分科会(SIG)が組織されています。中でも建設エンジニアリングSIGは、建設及びエンジニアリング業界での実務に役立つDXに関する情報提供と会員間の交流を目的としたグループです。

FY24 第2回セミナーとなる今回は、大手の建設会社や建設業界に関わるコンサルタントなど、約20名が参加されました。

FY24第2回 OATUG建設エンジニアリングSIGセミナー/懇親会 (2024/2/13)

弊社セッションでは「建設・エンジニアリングにおけるプロジェクト管理の変遷」をテーマに、2000年代初頭にプロジェクトマネジメントの知識体系である「PMBOK」が日本で注目を集め始めたことを起点とした、これまでのユーザー課題の振返りと将来の展望について講演いたしました。

【講演要旨】

・約20年間の建設・エンジニアリング業界におけるプロジェクトマネジメントに関するユーザ課題の変遷

・ユーザー課題解決のためのITソリューション発展の歴史

・コロナ過以降の働き方改革によるバーチャル組織における管理の必要性の増大

・特徴的な支援事例

セミナー後のQ&Aセッションでは、海外プロジェクトでは一般的なロジックスケジュールを用いた工程管理手法が日本で普及しない現状への問題提起と、その原因に対する意見交換が行われました。

この中で、日本の契約慣行や商習慣が、工程遅延に対するペナルティを明確にしていないことが要因の一つとの意見があり、参加者の考察が促されました。

また、セミナー後の交流会でもこのテーマに対する熱心な議論が交わされ、海外プロジェクトに携わるユーザーの関心の高さが伺えました。

TIS千代田システムズは、今後も建設・エンジニアリング業界のユーザーと連携しながら、最適なプロジェクトマネジメントソリューションの提供を通じて、ユーザーの課題解決に貢献してまいります。

【EPMソリューション部 部長 金子 健一 略歴】

国内外のインフラ建設プロジェクトを中心に、プロジェクトコントロール部門(工務部門)のスケジュールエンジニアリング、コストエンジニアリングを、20年以上にわたりIT面から支援。AACE日本支部会員、PMP。ENAA L2PM修了。

この記事へのお問い合わせ

カテゴリ:イベントレポート

2024/01/30

洋上風力発電プロジェクト成功の留意点 ~ 工程管理の責任範囲

現代社会が目覚ましく進化し、世界情勢が変わるにつれて、持続可能なエネルギーソリューションへの需要が国際的に高まっています。

このエネルギー転換の波の中でも特に洋上風力発電が世界的な注目を集めており、日本は国土を囲む豊かな海域を活かし、この新たなエネルギー源の開発に適した地理的環境を持っていると評価されています。

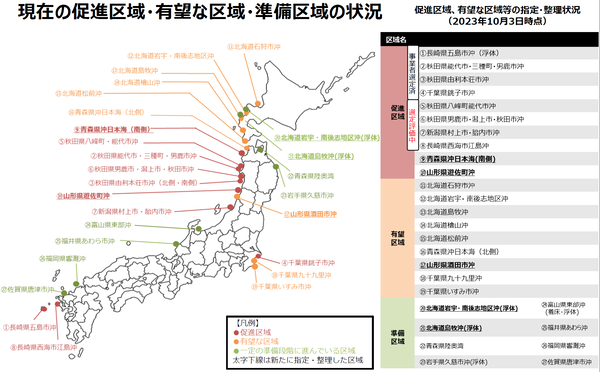

日本では2019年4月に施行された「再エネ海域利用法」に基づき、洋上風力発電のための促進区域、有望区域、および準備区域を定めて開発を促進しています。既にいくつかの区域で発電事業者が選定され、先駆けとなるプロジェクトを進行中の事業者においては、発電・売電の開始が間近に迫っています(2024年1月現在)。

<<図版1>>

出展:「制度の概要|洋上風力発電関連制度|なっとく!再生可能エネルギー 」(資源エネルギー庁)を加工して作成

国の後押しもあり今後ますます発展が見込まれる洋上風力発電プロジェクトですが、太陽光発電などの再生可能エネルギーと比べ事業規模も大きく、工事も複雑・長期にわたるため高い事業リスクを伴います。しかしまだ国内における先例が少なく、プロジェクト成功に向けた発電事業者や施工関係者のご苦労は大きいものと想像します。

特に、キーコンポーネントとなる風車の調達や海上での施工に関しては、洋上風力発電をリードする海外ベンダーとの連携が欠かせず、しばしば海外の商習慣に則ったプロジェクトマネジメントの必要性に迫られるようです。

このような背景から、海外のプロジェクトマネジメントで利用されるソリューションを長年提供している弊社に対し、日本の洋上風力発電プロジェクト関係者より "海外流のプロジェクトマネジメント" に関する問いあわせが多く寄せられております。

これらの経験をもとに、TIS千代田システムズが考える「洋上風力発電プロジェクト成功への留意点」を2点、お伝えしたいと思います。

ひとつ目は、各ステークホルダーの業務遂行、ひいては事業計画に大きな影響を及ぼす「工程管理」に関してです。

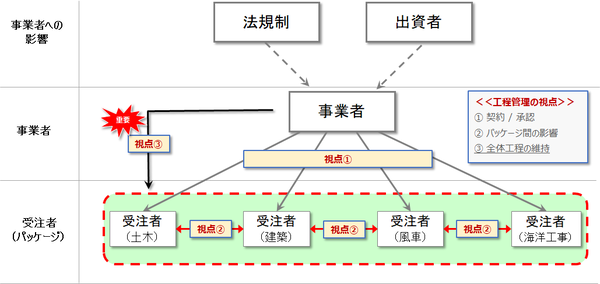

以下は洋上風力発電プロジェクトにおけるステークホルダーとの関係と、留意すべき視点を現したものになります。

もしかすると、国内工事で多く見られる「一括発注・請負」の契約に慣れた関係者にとっては、事業者と受注者の契約/承認(視点①)に複数の矢羽が存在することに違和感をもたれるかもしれません。しかし海外ベンダーとの連携が必要な洋上風力発電プロジェクトにおいては、各パッケージごとに分割発注 = バラコンで契約が行われることが一般的です。

実際には国内ベンダーの施工が1パッケージにまとめられる事があると想像しますが、風車の調達や特殊な海洋工事など、海外ベンダーとの連携においては分割発注となる事が多いようです。

このような場合、事業者は各パッケージ間の工程の調整にも積極的な関与が求められ(視点②)、プロジェクト全体工程の維持についても多くの責を負います(視点③)もちろん受注者においても、事業者や他の受注者と適切な工程の連携が欠かせません。

また、洋上風力発電事業は法規制により「FITによる売価×稼働期間」の売上キャップが想定されます。売価は事業者選定の入札で定められるため、工事の遅れは稼働期間の減少、すなわち投資回収リスクが高まります。

このため、受注者は事業者に、また事業者は出資者に対して、計画通りに工程を維持・管理する責任をより強く負います。

すなわち、海外ベンダーを含めた工程の維持管理の責を負う事業者とその受注者は、次のような要求にも応えられる工程管理ソリューションの利用が必要です。

・全てのステークホルダーの計画と進捗が統合して管理できること

・統合された工程情報をもとに、様々な視点で進捗確認が簡単にできること

・大規模プロジェクトの複雑な工程であっても、これらが実用的なスピードで動作すること

少なくとも、日本で多く利用される「Excelガントチャート」による工程管理手法では、適切な工程管理を維持することが難しいことは想像できるかと思います。

このような海外ベンダーを含めた多くのステークホルダーとの適切な工程管理が求められるプロジェクトにおいては「Primavera P6 EPPM」が広く利用されています。

30年以上にわたり数多くの海外プロジェクトで利用されてきた実績から、事業者の発注要件に「Primavera P6のデータで計画・進捗の提出」が明記されるほどの、グローバル・スタンダードな工程管理ソリューションです。

「Primavera P6 EPPM」の詳細についてはこちら

「Primavera P6 EPPM」の詳細についてはこちら

クリティカル・パス・メソッド(CPM)による計画の策定や、ガントチャートによるビジュアルな進捗把握など、工程管理ソリューションに求められる当たり前の機能に加え、先に挙げた要求にも全て応えられる仕組みが提供されています。

海外の事業者・受注者ともにPrimavera P6を駆使した工程管理のナレッジ蓄積があることからも、本ソリューションの利用がデファクトスタンダードと言えるでしょう。

工程管理の責任拡大への備え、ぜひ導入・利用に向けた準備をお勧めいたします。

Primavera P6 EPPMの詳細については、こちらのコラムも参考になるかと思いますので、ぜひご覧ください。

「企業としてのプロジェクト管理の仕組み作り(5) ~工程管理編~」

続いてのコラムでは、「洋上風力発電プロジェクト成功の留意点」の二つめ、「日本と海外の商習慣の違いへの備え」についてお伝えしたいと思います。

この記事へのお問い合わせ

カテゴリ:プロジェクトマネジメント

2022/03/03

【16】企業をまたがるプロジェクト決裁の仕組み作り ~プロジェクトワークフロー~

プロジェクトではオーナー、コントラクター、ベンダーなど様々な企業とドキュメントなどのやりとりやコミュニケーションを行う。特に近年では複数社でプロジェクトを契約する JV(ジョイントベンチャー)やコンソーシアムなどのケースが増えてきており、プロジェクト関係者は多数の企業をまたがってプロジェクトを進めていくことが多くなっている。

このようなプロジェクトでは、企業間でいろいろな決裁処理が発生する。しかし、これらの決裁処理はあまりシステム化されていないケースが多いようだ。

社内による照査・承認などの社内決裁については、ワークフローシステムを構築し、システムによる決裁を行っている企業があると思うが、企業間をまたがるプロジェクトの決裁では自社で使用しているワークフローシステムを活用するのが難しく、またプロジェクト期間中だけ必要となるためプロジェクトワークフローシステムを検討するプロジェクトが少ないようだ。

しかし、ビル建設内装のデザインなど実際に他社のプロジェクト関係者と合意を取りながら進めるケースは多数発生する。

これらの合意をメールでやりとりした場合、誰で決裁が止まっているのか、決裁がいつになったら終わるのかを追跡していくのは大変な作業になる。

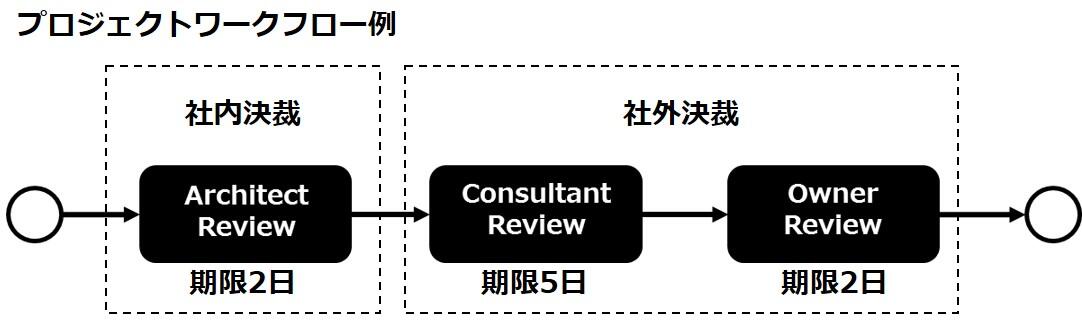

下図はプロジェクトワークフローの例である。

社内承認(1次決裁)後にコンサルタント会社へ決裁依頼(2次決裁)が届き、承認後にオーナーへ決裁依頼(3次決裁)が届く仕組みとなっている。

それぞれの決裁を決裁ステップと呼んでおり、各決裁ステップに決裁期限を設けることにより、いつまでに決裁を完了させる必要があるかを明確にしている。

このように決裁ステップと決裁期限を明確にして管理することにより、数あるプロジェクト関係者間の決裁をスムーズに行おうという考え方になる。

ただし、この考え方に対しシステムを活用せずメールなどの履歴で管理すると非常に時間と労力がかかる。また離れた拠点間での決裁ルートが発生するため、手軽にアクセスし管理ができる仕組みが必要となる。

最近はこのようなケースで、プロジェクトワークフロー機能を持ったクラウドのドキュメント共有システムが活用されることが多くなってきている。

では、プロジェクトの決裁でシステムを活用する例を説明していこう。今回はプロジェクトワークフロー機能を持つドキュメント共有システム Oracle Aconexを使って紹介する。

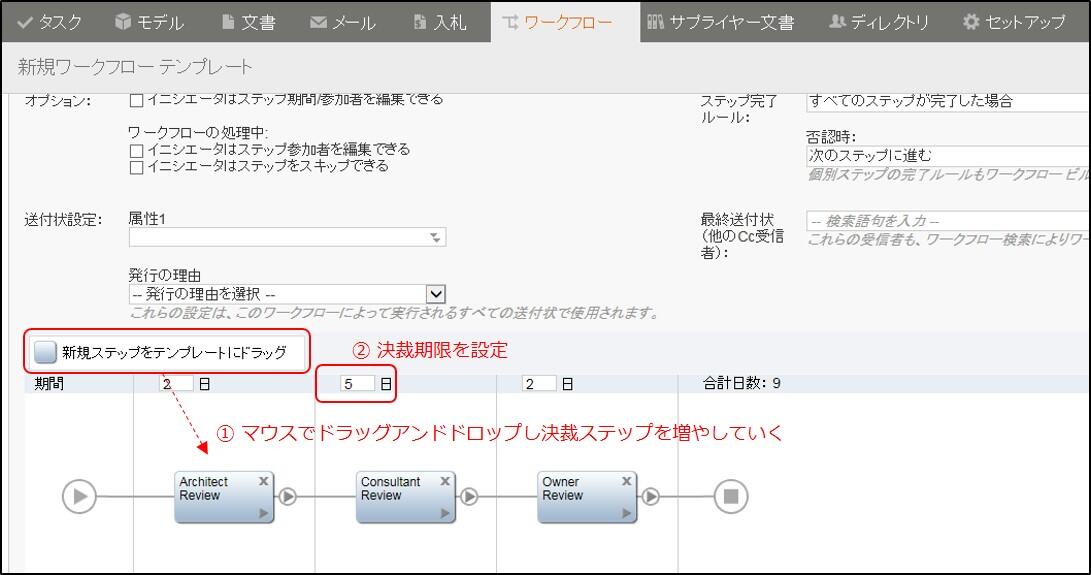

下図はAconexのワークフロー設定画面である。Aconexの場合ワークフローの設定はマウスで手軽にできるので、専門的なスキルを持っていなくても以下の手順で設定できる。

①決裁ステップの追加と名前の登録(決裁者の数分を追加する)

②各決裁の期限を設定

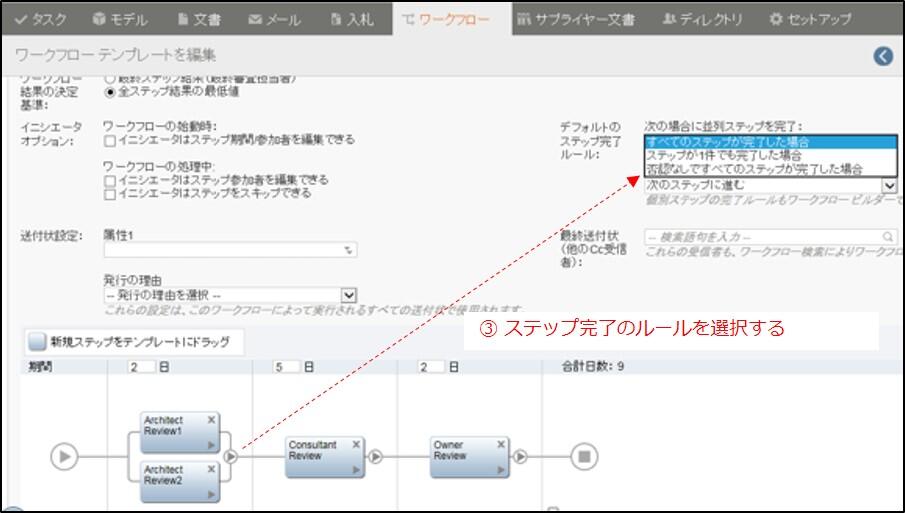

③ステップ完了ルール(1ステップに複数承認者がいる場合)などの設定

この設定例では、

2日間以内に「Architect Review(社内決裁を想定)」に決裁をしてもらい、

承認後5日間以内に「Consultant Review(社外決裁を想定)」に決裁をしてもらい、

承認後2日間以内に「Owner Review(社外決裁を想定)」に決裁をしてもらう内容になっている。

またステップ内に分岐がある場合は、分岐全員の決裁を完了したら次のステップに進む設定にしている。

設定が完了したら作成したワークフローで(ドキュメントなどの)決裁処理を始める。

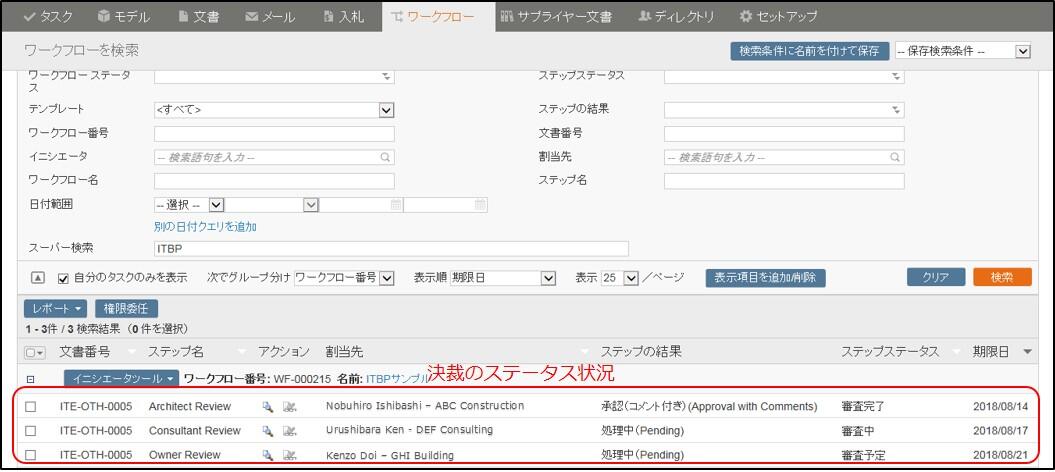

下図はワークフロー設定後にドキュメントの決裁を回してみた結果である。

「Architect Review(社内決裁を想定)」は完了になっており、現在「Consultant Review(社外決裁を想定)」 中(期限:2018年8月17日)となっている。

これにより、ドキュメントの決裁が現在どこでされているかがわかり、決裁依頼は決裁者にメールで通知される。

また、それぞれの決裁者は別画面で決裁依頼一覧(未決裁の確認など)も確認できるようになっている。

これらの決裁はクラウド上で行われるため、プロジェクト関係者が複数の国にわたっていても、インターネットでプロジェクトワークフローにアクセスできるようになっている。

以上のようにプロジェクトワークフローのシステムを上手に活用すると、プロジェクトで発生する決裁状況の追跡や決裁依頼の確認に大きな効果が得られる。

また、このようなワークフロー機能を有したドキュメント共有システムは、他にもプロジェクト関係者でドキュメント共有をする機能やコレポン機能なども必要に応じて持たせることができるようになっており、プロジェクト用のドキュメント管理・共有にとても適している。

さて、今回「企業をまたがるプロジェクト決裁の仕組み作り」というテーマで企業をまたがったプロジェクトの決裁ワークフローの仕組みについて述べてきた。

通信の発展により増えていくグローバルプロジェクト、プロジェクトの関係者は国を越え、企業を越え、複雑なコミュニケーションルートをいかに管理するかが重要となっている。

みなさんもシステムを活用したプロジェクトワークフローの仕組みを作って効率良くプロジェクトの決裁をしてみてはいかがであろうか。

この記事へのお問い合わせ

カテゴリ:プロジェクトマネジメント

2022/02/24

【15】工程管理ツールは企業で使うと効果的(3)

【第13回】、【第14回】と2回に渡り「工程管理ツールは企業で使うと効果的」をテーマに、企業全体で活用することを想定した工程管理ツールの特徴として「グローバルコードなどの定義の標準化設定」「スケジュールシミュレーション」などを説明してきた。

今回はこのテーマの3回目として「一括変換を活用したスケジュールの見直し」について話をしたいと思う。

プロジェクトスケジュールを管理する場合、年単位にわたる大規模プロジェクトはもちろん、組立製造のような中小プロジェクトが多数ある場合でも総アクティビティ(タスク)数は数千や数万以上になるようなケースもある。

このような場合にとても苦労するのが、スケジュールの見直しや修正である。

例えば、契約締結遅れなど何かしらの理由によりプロジェクト開始が予定より遅くなるにも関わらず、工期を変えられない状態になってしまった場合にスケジュールをどう調整するか。いろいろなケースを想定してスケジュールを修正したいが、数千・数万のアクティビティを1アクティビティずつ見直して修正するのは至難のわざである。

このようなとき、全体の工期を数%短縮してみたら、マンパワーを増やしてみたらスケジュールは納期内に納まるか、影響はどうかなど検証してみたくはないだろうか。

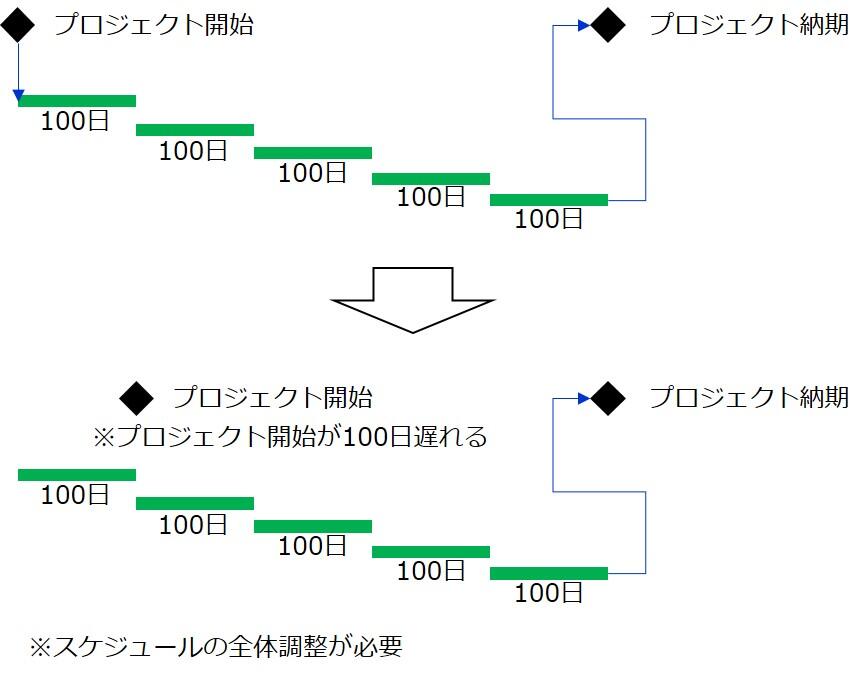

下図は説明用にプロジェクト工期を500日間にしたサンプルである。

プロジェクト開始が100日遅くなり、かつ納期が変わらないという条件になってしまった場合、100日間短縮したスケジュールを作成する必要がでてくる。下図のサンプルは5アクティビティしかないが、実際に数千以上のアクティビティがあった場合は、1アクティビティずつ調整したらとてつもない時間を要することになる。

このような場合、工程管理ツールでは「一括変換」というものがある。

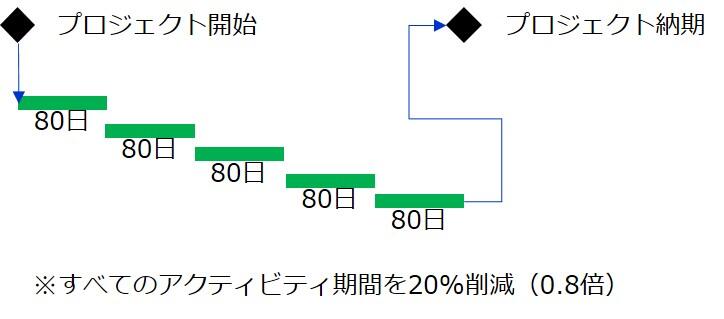

上図で工期を100日短縮するためには、ひとつの例として500日×0.8=400日つまり現工期を全体的に20%短縮(0.8倍)すれば、下図のように400日で完成させるスケジュールができる。

工程管理ツールの「一括変換」を活用すると、条件式を記入することにより「すべてのアクティビティ」に対し「アクティビティ期間を0.8倍」するという計算をさせることが可能だ。管理するアクティビティ数が総合で数千や数万になる場合は、一度に条件式に従い一括変換されるため、スケジュールを作成する際にはとても効果的である。

また、一括変換は計算結果を確定する前にどのアクティビティ期間が何日から

何日へ変更されたか確認できるレポートが表示されるため、レポートを確認してから確定するか変換前に戻すかを決めることができる。

【第14回】で説明したシミュレーションをあわせて活用すれば、結果が想定外の場合は削除するだけで良いので、さらに確実に活用できる。

では、実際の工程管理ツールの画面例を紹介したいと思う。

今回も企業で活用できる工程管理ツールとして Oracle Primavera P6 の例で説明する。

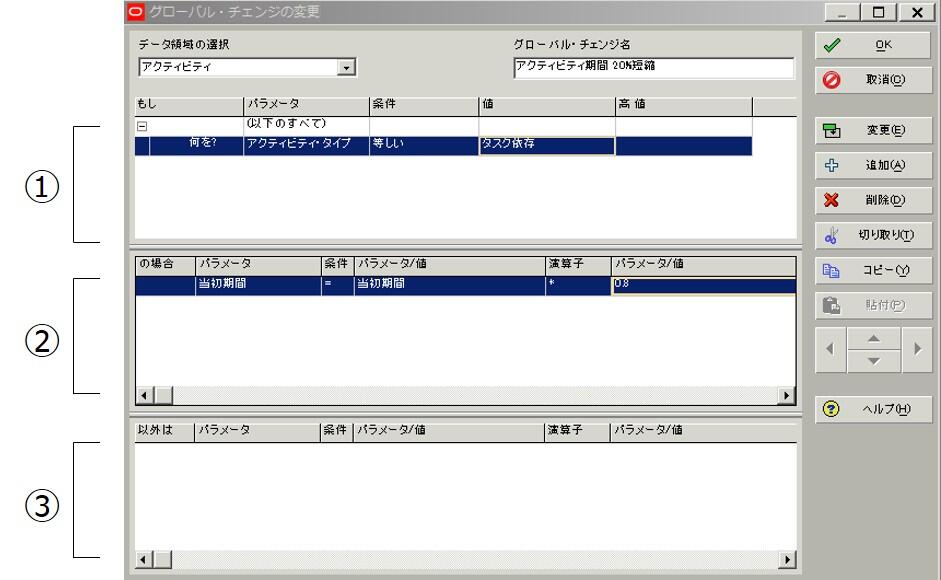

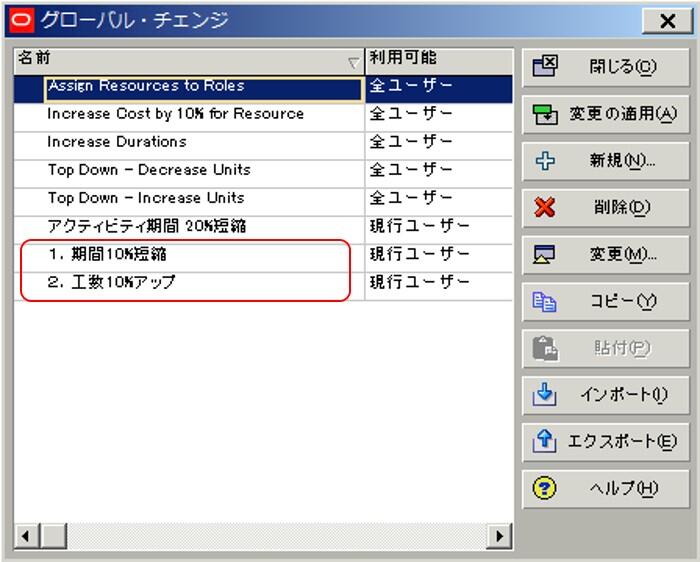

Oracle Primavera P6 ではグローバル・チェンジという「一括変換」を持っており、下図はグローバル・チェンジの設定画面である。

設定画面は3つに分かれており、① が対象とするアクティビティの絞り込み条件、② が変換する項目とその条件(数式など)、③ が ① で対象外となったアクティビティの変換項目とその条件である(① は記入がなければ全アクティビティ対象、③ は記入がなければ変更なし)。

※いわゆる① if~、② then~、③ else~ の条件である。

上図では、① マイルストン以外(タスク)のアクティビティに対して、② アクティビティ当初期間(計画期間)を現在設定の当初期間×0.8倍にする、③ マイルストンは変更なしと設定している。

設定が完了したあと画面上の変更ボタンをクリックすると一括変換の結果が表示される。

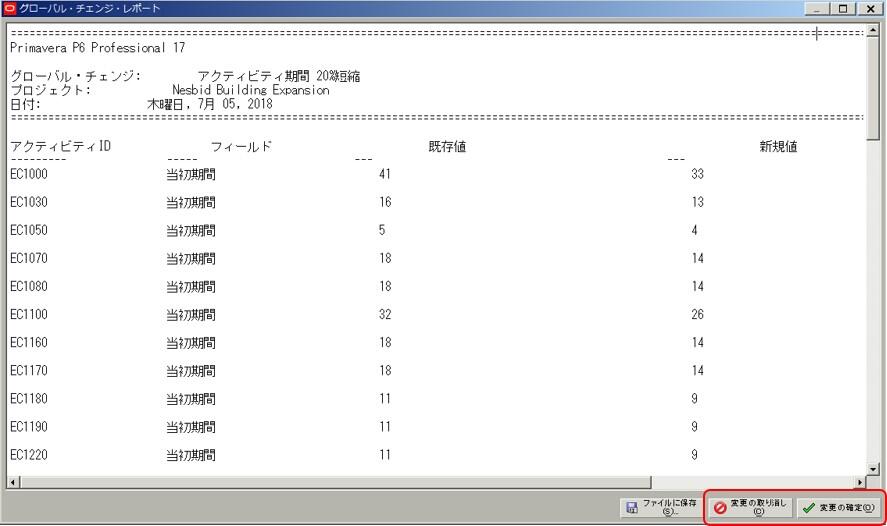

下図はグローバル・チェンジ(一括変換)の結果レポートである。アクティビティIDと変換項目(フィールド)、既存値(変換前の値)、新規値(変換後の値)が表示されている。

たとえば、EC1000アクティビティは期間が41日から33日(少数第一位四捨五入)に変換されているのがわかる。

このレポートを確認しデータに反映させる場合は「変更の確定」ボタンを、変換前に戻す場合は「変更の取り消し」ボタンをクリックする。

「変更の確定」ボタンをクリックした場合は、スケジュール画面に反映される。

下図はスケジュール期間変更前と変更後である。すべてのアクティビティの当初期間が20% 短縮されているのがわかる。

グローバル・チェンジの使い方に慣れてくると、いろいろな一括変換を考えるようになる。

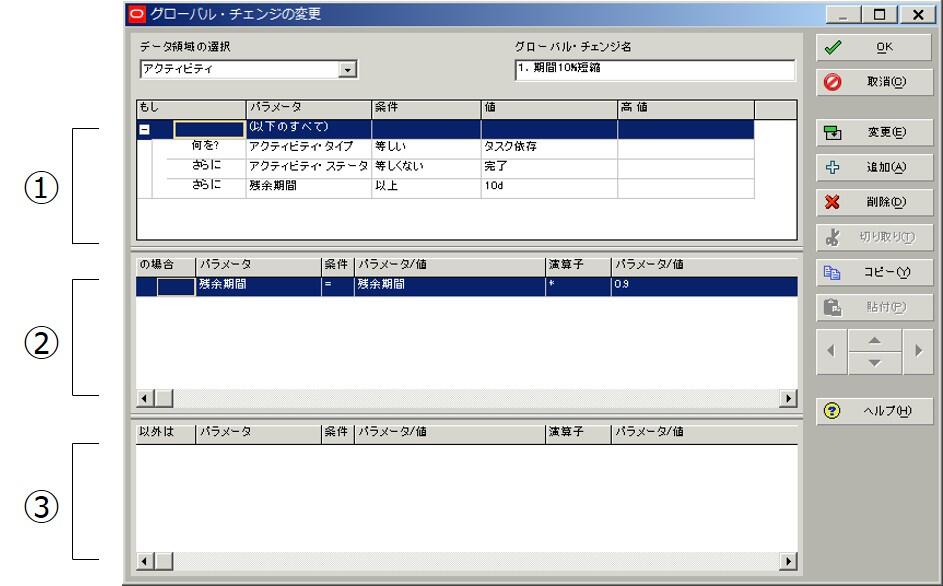

下図では 1.期間10% 短縮 のグローバル・チェンジと 2.工数10% アップ のグローバル・チェンジを設定している。

この設定の組み合わせは次のようなケースを想定している。

1.プロジェクトが予定より遅れており、キャッチアップのためのスケジュール見直しをするため、まだ完了していない(未開始と進行中)10日以上期間が残っているアクティビティに対し、期間を10% 短縮する。

2.期間を短縮するための策として対象リソースの工数を10% アップとする。

では 1.と 2.それぞれの設定の中身について説明していこう。

まず 1.期間10% 短縮 の設定は下図のとおりとなっている。

① の条件が「完了していない(未開始と進行中)、かつ残期間が10日以上のアクティビティ」、② の条件が「対象アクティビティの残期間を現在の0.9倍(10% 短縮)」、③ の条件なしとしている。

この設定により、プロジェクトのまだ完了していない部分のインパクトが高い(10日以上)のアクティビティ期間を10% 短縮することになる。

次に 2.工数10% アップ の設定は下図のとおりとなっている。

① の条件が「Laborer-Constructionリソース」、② の条件として「対象リソースの残工数を現在の1.1倍(10% アップ)」、③ の条件なしとしている。 この設定により、これから投入される Laborer-Constructionリソースの工数は10% アップすることになる。

これら 1.期間10% 短縮 と 2.工数10% アップ のグローバル・チェンジを組み合わせることにより、遅れているプロジェクトの Laborer工数を+10% かけて全体期間を10% 短縮した見直しスケジュールが完成する(もちろん詳細な調整などは必要)。

これはマンパワーをかけてキャッチアップするクラッシングの考え方を工程管理ツールで実現したものである。

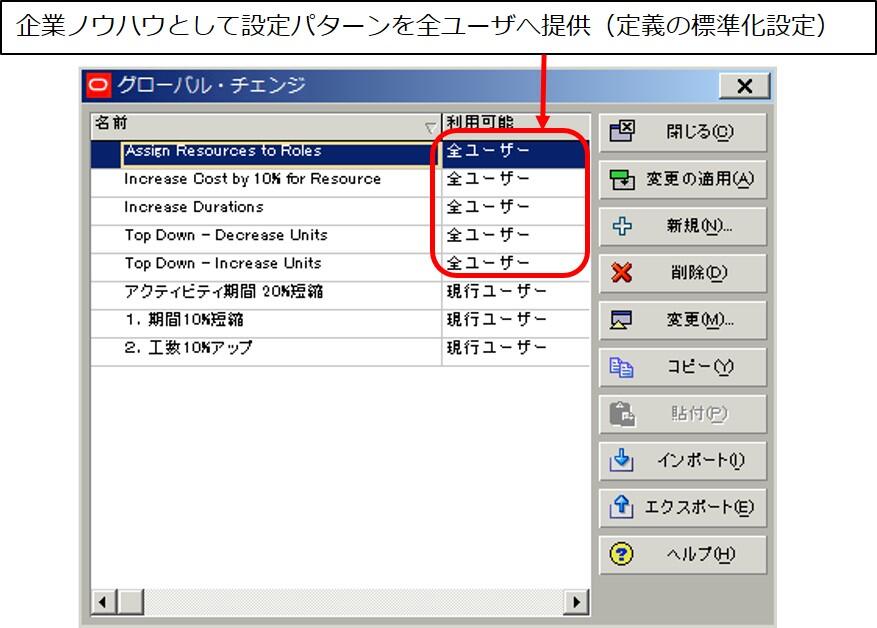

ここまで、工程管理ツールの一括変換を活用して、スケジュール遅れをキャッチアップする例を紹介してきたが、これに【第13回】の定義の標準化設定や【第14回】のスケジュールのシミュレーションをあわせることで、さらに効果的に活用できる。

例えば、下図のようにグローバル・チェンジ(一括変換)のパターンを企業ナレッジとして蓄積し、全ユーザーへ標準提供することで定義の標準化が実現する。

スケジュール担当者は企業ノウハウとして提供されたグローバル・チェンジと、スケジュールのシミュレーションにより複数の工期短縮パターンを比較しながらスケジュールを作成することができるのである。

さて、今回「工程管理ツールは企業で使うと効果的(3)」というテーマで、企業全体で活用する工程管理ツールの「一括変換を活用したスケジュールの見直し」として工期短縮の例を紹介してきた。

工程管理ツールを始めとしたプロジェクト管理システムへの期待は、企業型への対応、JV(ジョイントベンチャー)など複数社の共同プロジェクトへの対応など時代と共に大きく変化している。

ただし、これらには企業としてのプロジェクト管理の考え方が必要なことを忘れてはならない。考え方とシステム(もちろん人材育成も)が組み合わさることにより、企業としてのプロジェクト管理の仕組みができあがる。

企業としてのプロジェクト管理仕組みをしっかり構築することにより強い企業が生まれるであろう。

この記事へのお問い合わせ

カテゴリ:プロジェクトマネジメント