Column

コラム

ホーム > コラム > プロジェクトマネジメント > 【12】製造業におけるプロジェクト管理の仕組み作り(2)

2022/02/18

【12】製造業におけるプロジェクト管理の仕組み作り(2)

前回、製造業におけるプロジェクト管理の仕組み作りとして個別受注生産について述べたが、今回は量産の話をしたいと思う。

量産というとプロジェクトという言葉から遠い感じがするが、近年では鉄道車両や航空機など中型(車などより大きく、船などより小さい)の生産にプロジェクト管理の要素を取り入れる傾向が出てきている。

それは鉄道車両や航空機など中型の生産は組立工程がそれなりに長いため、見込生産から計画生産に変更するところが増えてきているからだ。

たしかに計画生産にすると、仕掛の削減や全体のリードタイム短縮が期待できる。しかし、計画が正しくないと必要部品未入荷により組立作業員の待ちが続いたり、組立時の要員不足で作業の進みが悪くなったりする。

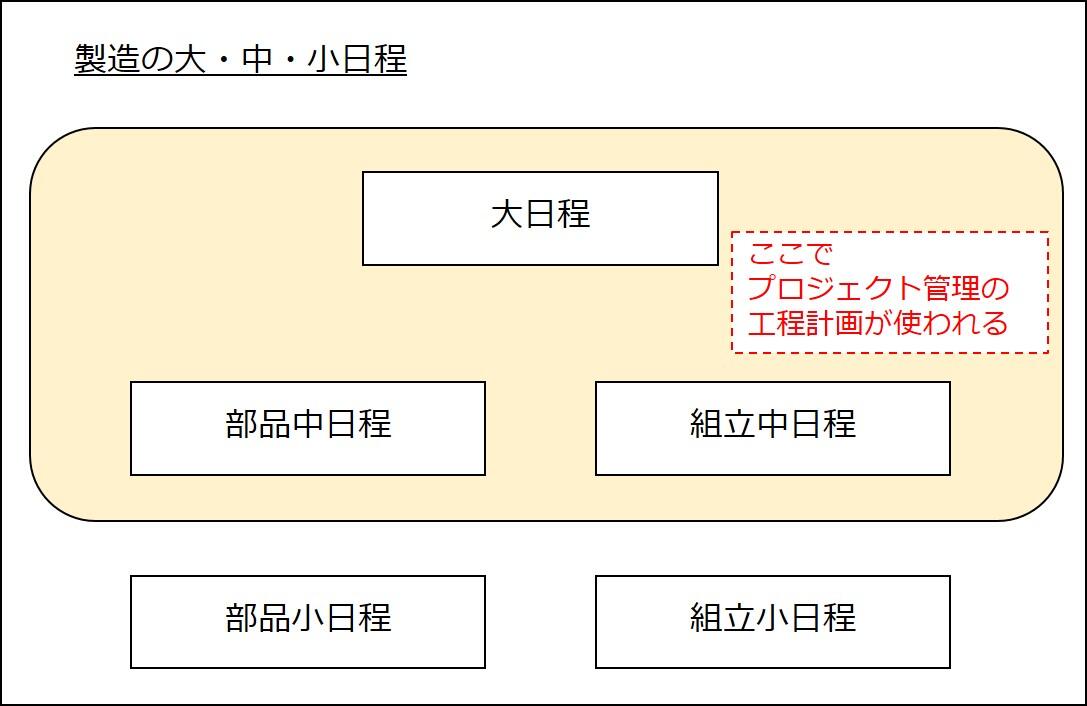

このようなことから、大日程・中日程に関して製造型番をプロジェクトとして捉え、全型番の工程とリソースを踏まえて計画・調整していくプログラム(プロジェクト)管理の考え方が取り入れられてきている。

では、どのように実現性のある最適な大日程・中日程を計画していくか述べていきたいと思う。

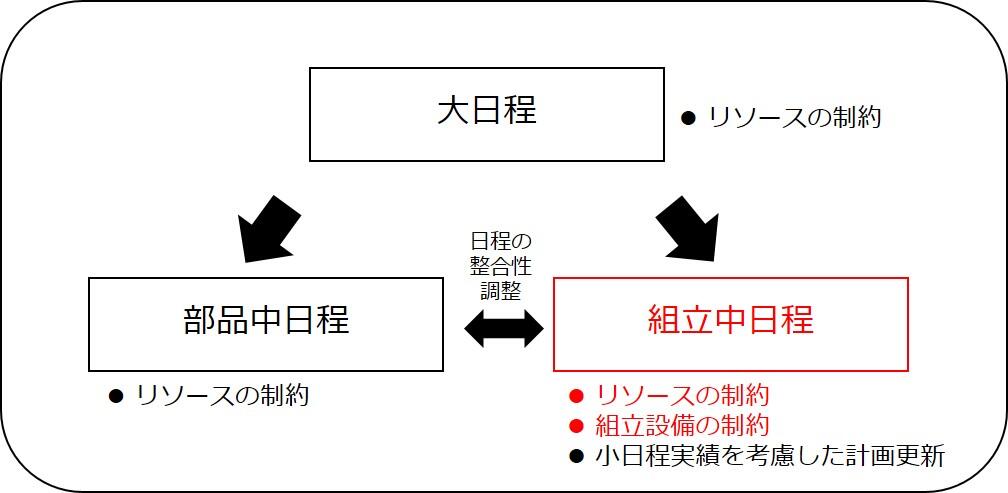

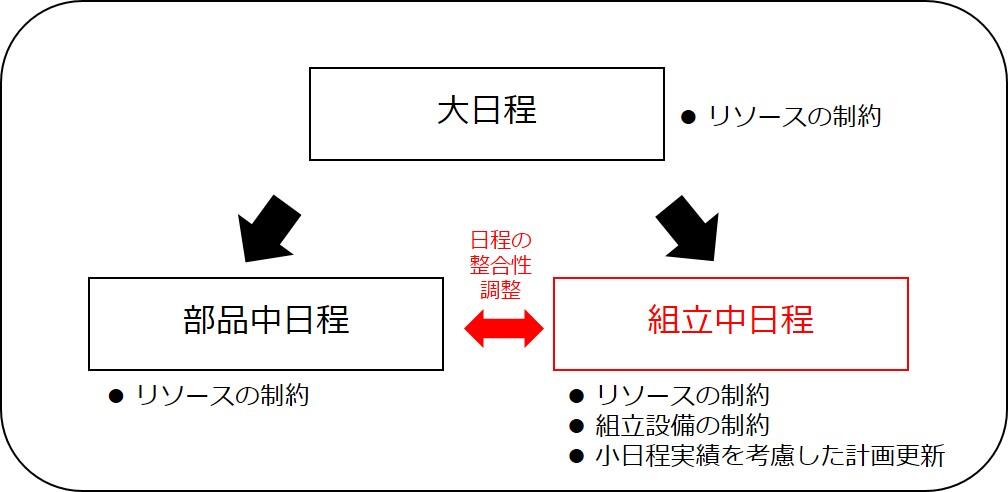

下図は大日程と中日程において工程計画で主に考慮しなくてはいけない項目をあげている。

大日程計画ではリソースキャパシティを考慮して実現性のある工程計画をする。

中日程ではリソースの制約の他に、組立設備の制約が入ってくる。組立作業は同じ作業を複数の製造番号で順に行っていくため、場所が空いていないと次の番号の組立を始めることができない。よって設備を考慮した工程計画・計画更新を以下に早く正しくできるかが組立中日程の工程計画のポイントになってくる。

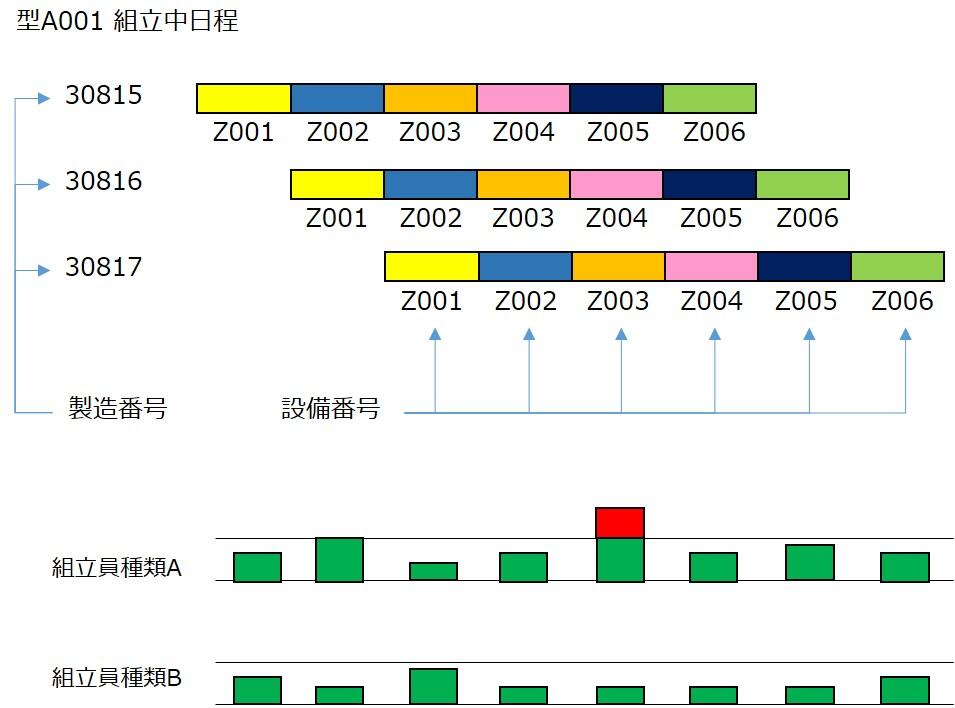

次に組立中日程の組立設備の制約とリソース制約について図で説明していきたいと思う。

下図は組立中日程の例である。型A001を製造番号ごとに組立対象となる設備番号ごとに示している。下には組立員種類の負荷状況とキャパシティを示している。工程は同じ設備が同時期に重ならないよう、また組立員の状況を確認しながら計画や更新をする必要がある。

例えば、製造番号30815 の Z001 の組立日程が変更もしくは遅れた場合、下図のとおり 30816 は Z001 の組立ができなくなる。そのため 30816 と 30817 の工程をすぐに変更しなくてはいけない。また工程を変更することによりリソース(組立要員)のローディングも変わるので、要員調整などのため一緒に確認する必要も出てくる。

これらの考え方はシステムを活用しないと相当な手間がかかる。

ここからはプロジェクト管理システム(工程管理)を使った例を紹介したいと思う。

今回はプロジェクト工程管理システムの Oracle Primavera P6 の例で紹介する。

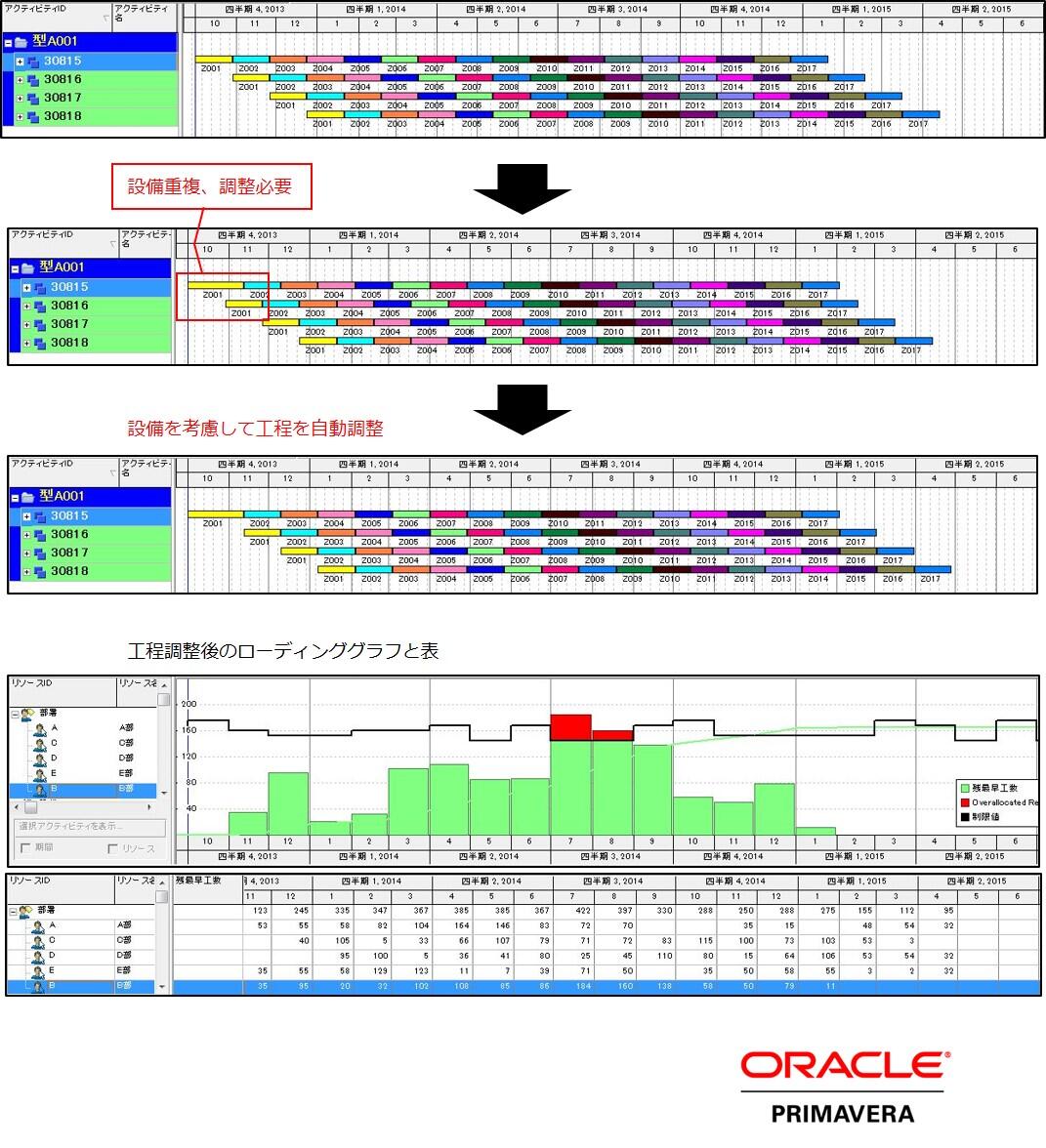

下図は製造番号30015工程 の Z001 の終了日が変更(遅く)なった例である。変更後の状況を確認後、スケジュールボタンを押すとすべての製造番号に対し設備を考慮して工程が自動調整される。あわせて工程更新後の要員ローディングも確認できる(ローディング負荷による工程調整もできる)。

このようにプロジェクト管理システムを使うことで即座に設備とリソースに配慮した工程作成が可能になる。

ここまで組立中日程の組立設備の制約とリソース制約を考慮した工程作成について話をしてきた。大日程もリソース制約も中日程のリソース制約同様にシステムで工程作成できる。これにより組立中日程までの工程計画・更新の仕組みができあがる。

ここからは、部品と組立中日程の日程調整について説明していく。

組立中日程がきちんと計画できても、各設備で組み立てるための部品が完了していないと組立が始められなくなってしまう。よって、部品中日程と組立中日程の日程のずれを確認できる仕組みを作り、日程調整する。

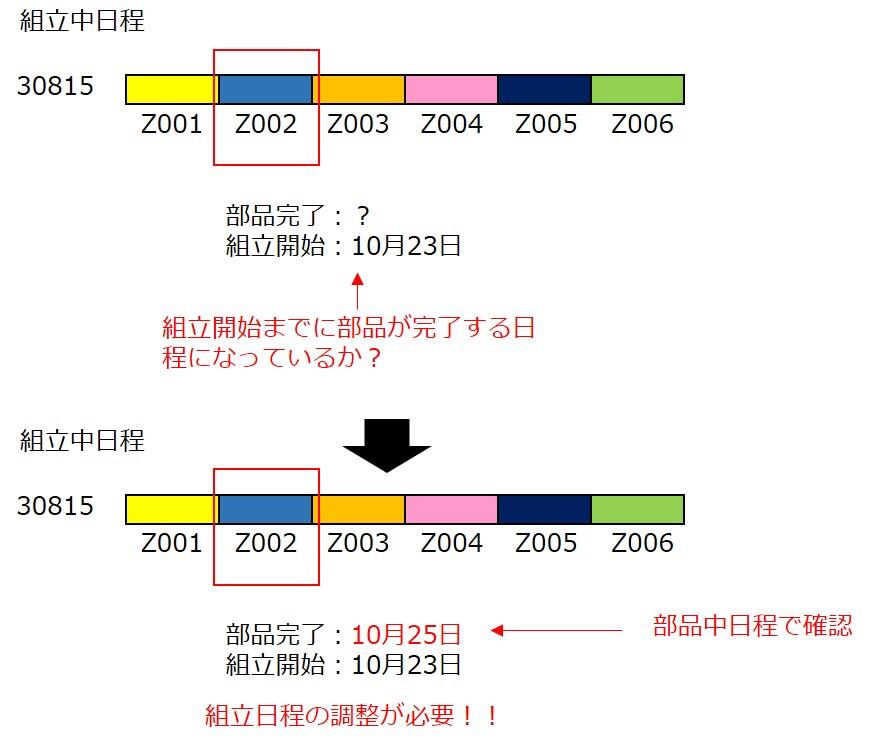

下図は組立中日程の作業開始に対し、部品がいつ完了予定かを表現している。Z002 の組立開始よりも2日後に部品が揃うことになり、調整が必要となることがわかる。

このように、どの組立作業に部品完了予定とのずれが生じているかをシステムを使ってすぐに確認する必要がある。

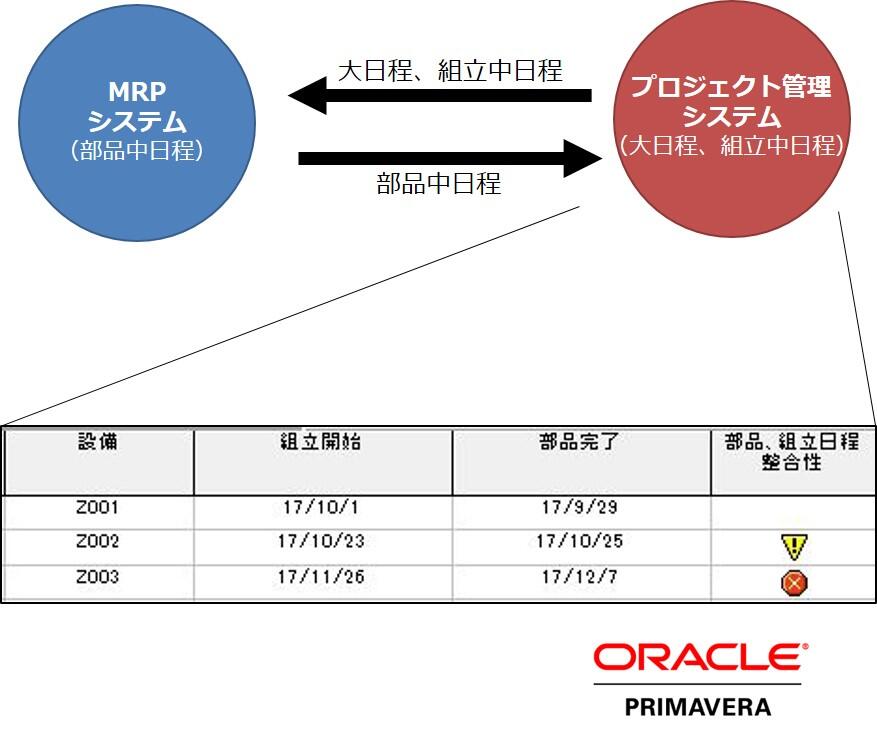

そのためには、部品中日程のシステムと組立中日程のシステムをつなぎ、いつでもそれぞれの日程を確認できるシステム構築を行う。

では、システムの例を紹介したいと思う。

下図は部品中日程でよく適用される MRP システムとプロジェクト工程管理システム Oracle Primavera P6 をつないだ例である。組立中日程側から部品完了予定が分かるようになっており、組立開始と部品完了予定までにどのくらいのずれがあるかが分かるようになっている。これによりすぐに調整に入ることができ、部品工程・組立工程・設備・要員すべてが加味された実現性のある中日程計画がいつでも可能となる。

さて、中型製造の計画生産におけるプロジェクト管理を取り入れた大・中日程の仕組み作りについて紹介してきた。

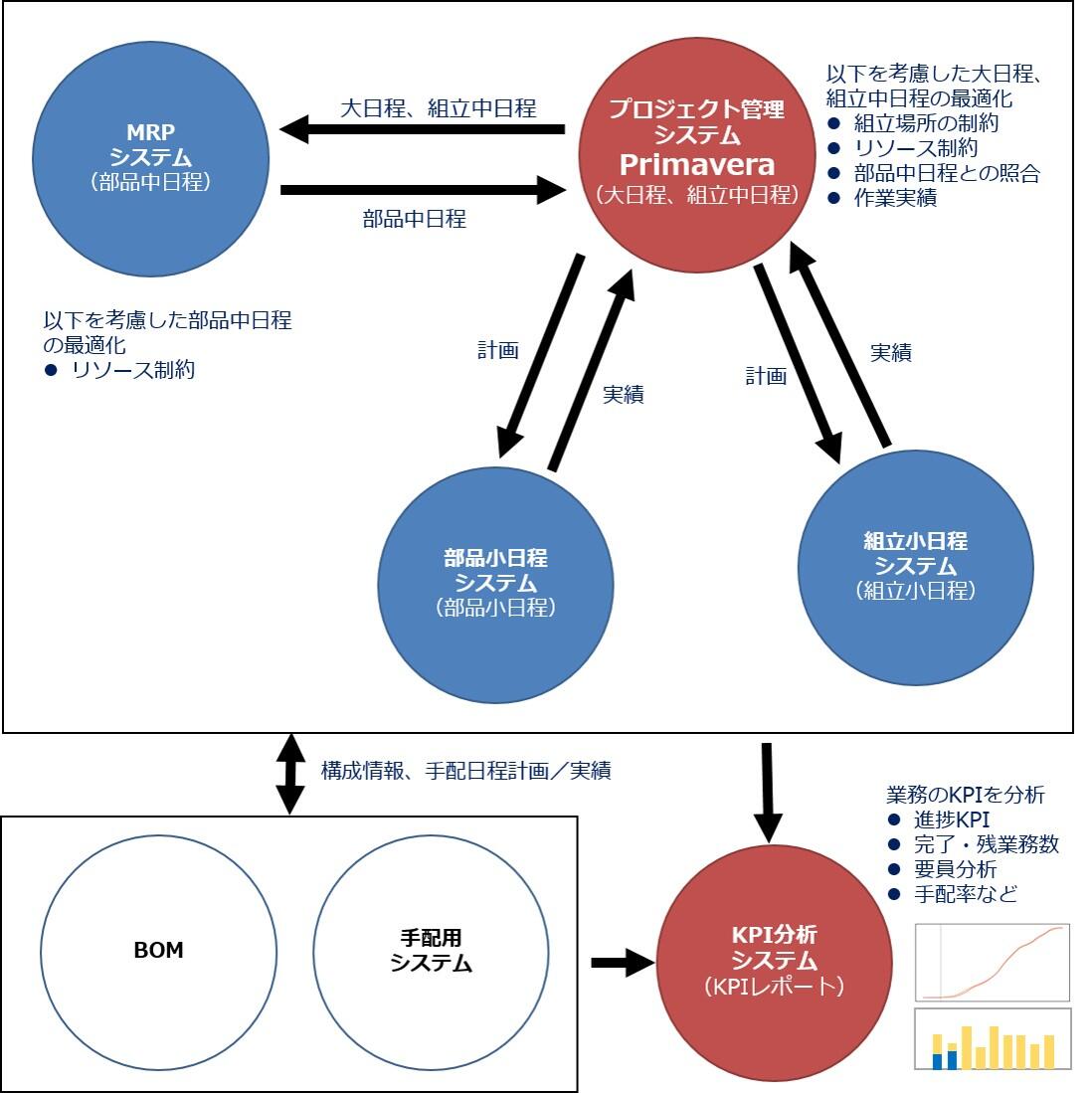

実際にはこの他にも下図のように小日程システム(MES や生産スケジューラーなど)との連携や BOM、手配システムとの連携、経営/組織/現場それぞれにおける BI を活用した KPI 分析なども仕組み作りの中には含まれる。

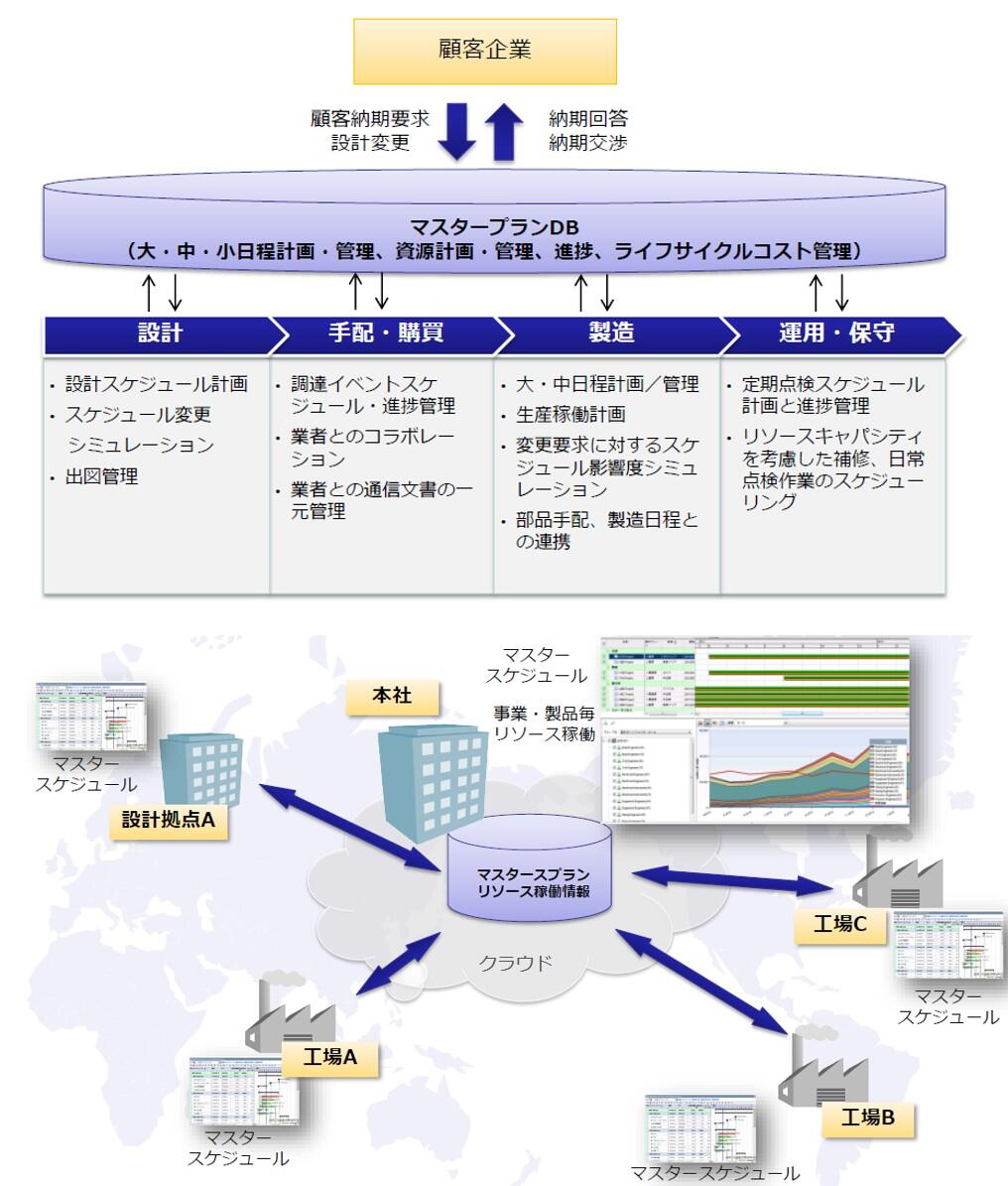

さらに、現在では全工場のマスタープランを1つにして、製造実現性と最適化を最大限考えた「プロジェクト・マニュファクチャリング」という考えが普及し始めている。

以上、今回は製造業におけるプロジェクト管理の仕組み作り(2)として、中型製造の計画生産におけるプロジェクト管理を取り入れた大・中日程の仕組み作りについて紹介してきた。最後に明記したプロジェクト・マニュファクチャリングも含め、世界的に製造業の工程計画・リソース計画を連携し統合していく動きが広まってきている。

企業としてのプロジェクト管理の仕組み作り同様に、製造業においても企業として情報の可視化や統合、リソース全体最適化が注目されている。

みなさんも製造業における企業としてのプロジェクト管理の仕組み作りを検討してみてはいかがであろうか。

この記事へのお問い合わせ

カテゴリ:プロジェクトマネジメント